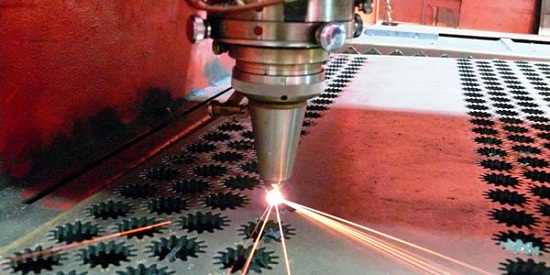

Лазерная резка

Резка лазером — это самый точный процесс точной резки практически любого материала. Лазерная резка — это использование мощного лазера для резки материалов в соответствии с точными спецификациями, установленными в управляющем программном обеспечении станков для лазерной резки. Цифровые настройки преобразуются программным обеспечением и управляются лазером для получения чистых и точных разрезов. Приложения лазерного преобразования используются для выполнения сквозных надрезов, поцелуев, лазерной перфорации, надрезов, лазерного травления, лазерной абляции, лазерной сварки и сверления.

Лазерная резка — гораздо более эффективный процесс, чем механическая обработка и резка, потому что она дешевле и намного точнее. Цифровое управление позволяет использовать неограниченные траектории резки и легко менять схему резки, что было бы просто невозможно на механическом станке. Лазер выполняет разрез, расплавляя, сжигая или испаряя материал, оставляя острую и чистую кромку. Материалы, которые можно обрабатывать с помощью лазерной резки, включают бумагу и картон, клейкие ленты, пластмассы, пленки, текстиль, абразивы, металлы и фотоэлектрические элементы.

Существует два основных типа лазеров, используемых для резки: CO2-лазер и YAG-лазер. Лазер CO2 используется для резки, сверления и гравировки. Эти лазеры создаются с использованием радиочастотной энергии и используются для промышленной резки мягкой стали, алюминия, нержавеющей стали, титана, бумаги, воска, пластика, дерева и тканей. Лазеры CO2 имеют четыре различных варианта: быстрый осевой поток, медленный осевой поток, поперечный поток и плита. Резонаторы с осевым потоком обеспечивают циркуляцию смеси углекислого газа, гелия и азота с помощью турбины или нагнетателя с различными скоростями. Лазеры с поперечным потоком циркулируют эту смесь намного медленнее, а пластинчатые резонаторы имеют статические газовые поля, не требующие наддува. Лазеры YAG используются для очень мощного сверления и гравировки. Лазеры YAG достаточно мощные, чтобы гравировать прочные материалы, такие как металл и керамика.

Лазерные лучи производятся путем стимуляции лазерного материала, в некоторых случаях CO2, электрическими разрядами или лампами в замкнутом пространстве. После стимуляции материала луч отражается от частичного зеркала до тех пор, пока не наберет достаточно энергии, чтобы уйти в виде луча видимого света. Этот луч света направляется на линзу, которая фокусирует луч. Луч используется для прокалывания перед резкой. Во время резки направление поляризации луча должно быть изменено, чтобы обеспечить гладкую кромку. Двумя основными методами резки являются выпаривание и плавление и выдувание. Резка испарением использует тепло лазера, чтобы довести поверхность до точки кипения и прожечь отверстие. Отверстие углубляется по мере того, как пар разъедает стенки отверстия. Резка испарением идеально подходит для материалов, которые не плавятся, таких как дерево, углерод и термореактивные пластмассы. С плавлением и выдувной резкой, материал нагревается до тех пор, пока он не расплавится, и расплавленная часть сдувается газовой струей. Это обычный процесс резки металлов.

Лазерная резка имеет много преимуществ перед механической резкой. Затраченный труд менее интенсивен и намного более рентабелен. Точность резки выше, потому что лазер не изнашивается во время резки, и меньше вероятность того, что разрезаемый материал деформируется или загрязнится. Лазеры также могут резать больше видов материалов, чем механические резаки, и имеют управляющее программное обеспечение для обеспечения точности. Есть компании, которые предлагают профессиональные услуги лазерной резки для всех потребностей промышленной резки.